对公司的产品以及生产的全过程(包括从原辅料的接收、生产、成品入库以及出厂) 保持适当标识,并规定相应检验状态的标识种类和管理办法,以确保在需要时对产品质量的形成过程实现追朔,确保合格品才能进入下一工序或出厂。

产品追溯管理,以确保能够识别产品批次及其与原料批次、生产和交付记录的关系。确保有能力对所有的原物料(包括主要的包装材料),从来源开始,到最终产品所需过程的所有阶段,并销售成品给顾客进行追溯和跟踪。

2、范围

适用于与本公司产品有关的原材料、半成品、成品,包括产品在生产、贮存、包装、交付、运输等每一个环节标识管理及追溯控制。

3、职责

3.1 品管员负责进厂产品和过程产品的检验和试验状态状况标识并负责指导、监督,进厂产品、过程产品、终产品标识及批号等相关记录,对产品的可追溯性进行管理。

3.2 仓储管理人员负责本公司原辅料及库存产品的标识,生产部负责人负责对生产作业现场原材料、成品的准确识别、标识和保护。生产部负责人、仓库管理人员、检验员按可追溯性控制要求负责实施并维护可追溯性的各种标志、批号、记录管理。

3.3 销售人员负责记录产品销售信息,包括食品的名称、规格、数量、生产日期或者生产批号、保质期、销售日期以及购货者名称、地址、联系方式等信息。并保证产品销售过程的追溯工作。

3.4 品管员负责产品的追溯管理,填写追溯记录。

4、管理内容

4.1 产品是通过产品批次及其与原料批次、生产和交付记录的关系。

4.2 品管员组织模拟追溯,验证产品批次对所有的原物料(包括主要的包装材料),从来源开始,到最终产品所需过程的所有阶段,并对销售成品给顾客进行追溯和跟踪。

5、管理办法

5.1 原辅料的标识

5.1.1 品管部负责原辅材料质量状态的标识,内容主要有:合格、不合格、待检等。

5.1.2 验收合格的原料入库后,由仓储管理人员进行原辅料标识。

可用产品本身的标识,也可挂产品标识卡,填写相应的内容。

一般包括品名、编号、规格、型号、重量、数量、进厂时间和供应商。

管理上保持帐、卡、物一致,发放时要坚持“先进先出”的原则。

5.1.3 预包装食品成品标签要符合 GB7718 的要求。

5.2 生产过程标识

5.2.1 填写《生产记录》,内容为:物料量、产品名称、投料人,各种原材料,生产日期等。

5.2.2 工序生产过程中出现的检验/试验报废品、不良报废品必须由操作工按规定放置在固定标识的废品区中,并在该批次生产结束时立即清理完毕;要作返工处理的不良品更应在流转卡上明确标识、隔离存放、等待处理。

5.3 成品的标识

5.3.1 包装工序标识方法

标签应贴在指定位置。

内容包括:生产日期(批号)、保质期、生产厂家、产品名称、数量、便于最终追溯。

5.3.2 终产品标识:

车间生产的成品放在规定的区域,用标识牌标识;仓库中的终产品按品种、规格放置在规定位置,用库、定位线或标识牌标识。每个批次的产品必须有检验报告单,产品包装上严格执行并符合《食品标签通用标准》。

5.3.3 在生产过程如遇到标识不清时,应报告班组主管及品管员,经组织人员分清后再进行标识。在采购、搬运、生产过程中各部门、各岗位均应注意保护产品标识不得随便毁损标识。

5.4 标识控制(标识管理和发放)

5.4.1 原辅材料库房的标识,由仓储部印制、保管、发放。

5.4.2 生产过程的标识,由各品控部印制、保管和发放。

待检:原料或产品未经检验和试验,黄色

合格:原料和产品经检验合格,绿色

不合格:原料和产品经检验不合格,红色

5.5 记录标识

5.5.1 原辅材料验收记录→生产记录(生产通知单、生产日报表)→领料记录→半成品检验记录→包装记录→成品检验记录→入库产品记录→销售记录→运输记录等。

5.5.2 产品记录是唯一性标识,是通过产品生产日期对产品实现过程进行控制,要保存所有记录以满足追溯性要求。

5.6 产品批次管理

生产部保存生产批次目录档案备查,有助于问题产品的召回,实施有效的产品生产过程的追溯,便于问题分析及改进。

5.7 产品可追溯性

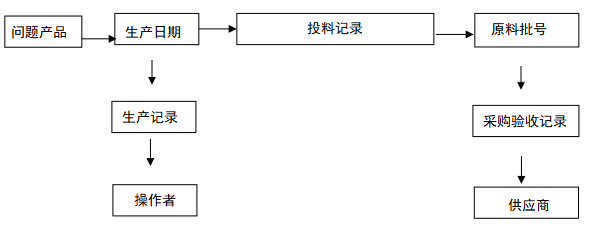

当检验或销售的产品出现质量问题时追溯路径为:

6、记录和文件管理

生产记录